薄メモリチップの生産性・信頼性を向上

2つの加工ユニットを備えたダイセパレータDDS2320を開発

半導体製造装置メーカー・株式会社ディスコ(本社:東京都大田区、社長:関家一馬)は、メモリ生産におけるスループット向上、信頼性向上に貢献するΦ300mm対応フルオートマチックダイセパレータ「DDS2320」を開発しました。

当機をSEMICON Japan 2019(12/11-13:東京ビッグサイト)に参考出展いたします。

開発の背景

IoT・AI・自動運転技術などの進展を背景に、メモリ需要の増加が想定されます。これに伴い、メモリチップ製造時の生産性向上や加工後のデバイス信頼性向上が従来以上に求められます。

当社はかねてより、主にメモリ生産向けにダイセパレータ※DDS2300を市場展開しておりましたが、これらのニーズに対応した「DDS2320」をこの度開発しました。

※ダイセパレータ:ダイシングテープに貼付されているワークをチップ状に分割するための装置。テープには薄チップを実装・積層するためのフィルム(Die Attach Film)や、レーザ集光によって内部に改質層が形成されたステルスダイシング後のウェーハが貼付されています。それらをテープエキスパンドすることで分割・チップ化します。

DDS2320製品特徴

生産性向上を実現

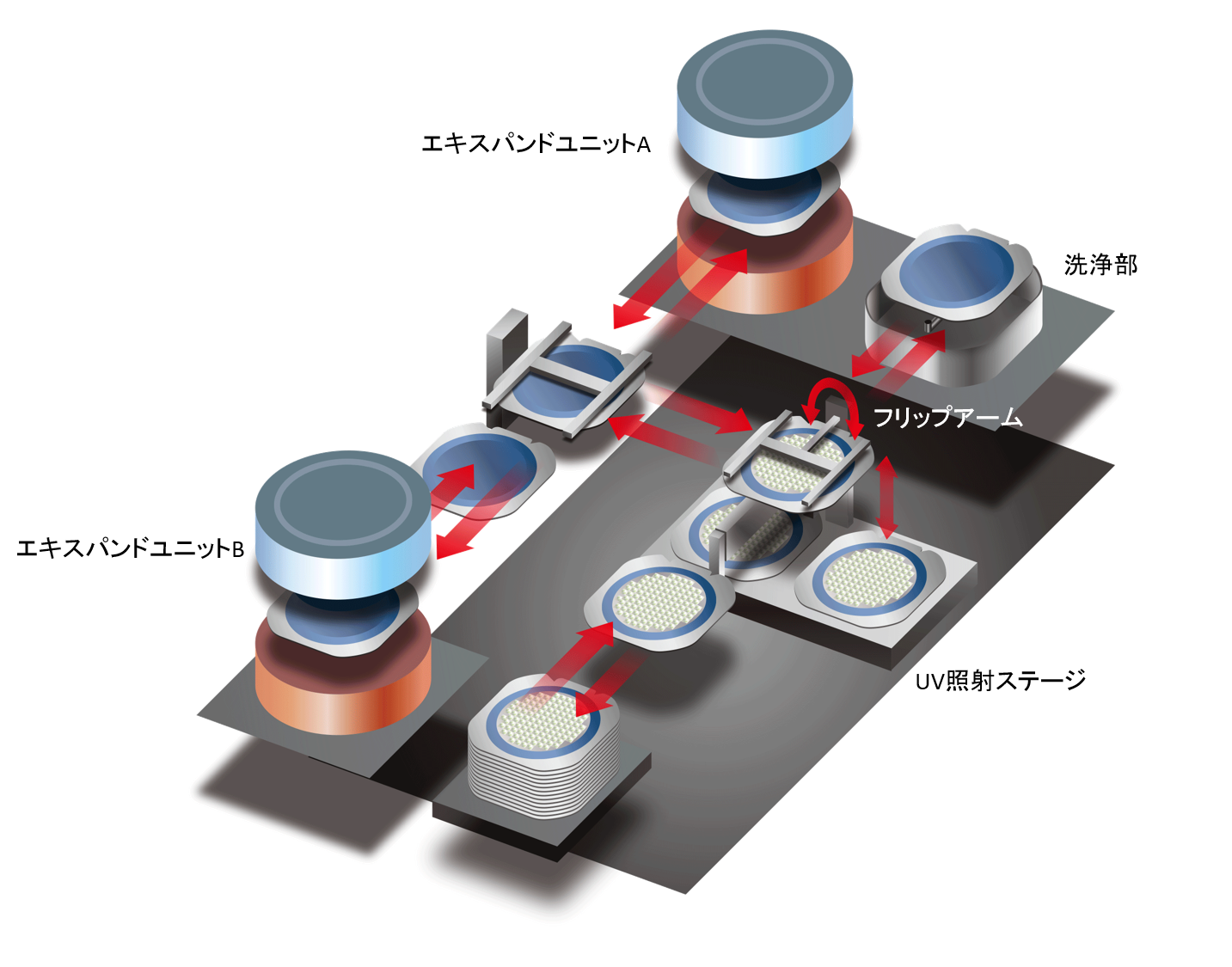

新開発したエキスパンドユニットの採用により、効率的な薄チップ生産が可能となります。

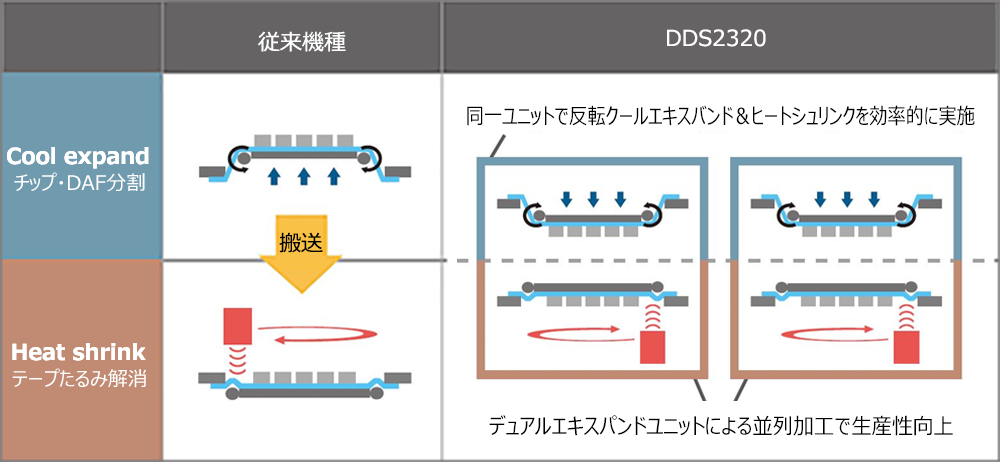

- クールエキスパンドとヒートシュリンクを同一ユニット化

従来機はクールエキスパンドとヒートシュリンクを別々の加工ユニットで実施していましたが、DDS2320は同一ユニットで加工をおこないます。これにより、従来機で必要だった両ユニット間のワーク搬送が不要となるため、生産性向上および搬送中の破損リスク低減を実現します。 - デュアルエキスパンドユニットによる並列加工

従来機のエキスパンドユニットは1箇所のみでしたが、DDS2320では2箇所に搭載されています。これにより並列加工が可能になるため、生産性の向上が期待できます。なお、従来機同様、ヒートシュリンク後はテープフレームのままダイボンディング工程へ移行可能です。

加工後のデバイス信頼性向上

ワークを反転させて加工・搬送をおこなうことにより、パーティクル付着を低減します。これにより、デバイス信頼性や歩留まりを向上します。

- 反転クールエキスパンド・ヒートシュリンク

ワーク面を下向きにしてエキスパンド・ヒートシュリンクをおこなうことで、チップ分割・テープ収縮時に発生するパーティクルを落下させ、再付着を防止します。 - 反転スピンナ洗浄・搬送

チップ化後もワーク面を下向きにしたまま、スピンナ洗浄をおこないます。これにより、パーティクルの再付着をさらに抑制します。

占有スペースを約40%削減

従来機では複数の付帯機器を装置周辺に設置していましたが、これらを装置内に収めることで、省スペース化を実現します。

今後の予定

| SEMICON Japan 2019出展 | 2019年 12月 |

|---|---|

| 販売開始予定 | 2020年 7月 |

お問い合わせ

株式会社ディスコ 広報室