超音波ダイシングアプリケーション

ソリューション

電子部品(セラミックス)や光学部品(光学ガラス製プリズム、フィルタなど)に対応する加工プロセスとして開発された超音波ダイシングは、ブレードダイシングでは困難であったガラスやセラミックスなど、難削材の加工性が向上します。

従来の難削材加工時の問題点

ガラス、セラミックス、金属、樹脂といった難削材のブレードダイシングでは、さまざまな問題が発生していました。

-

ブレードの目潰れ※1、目詰まり※2の発生により加工負荷が上昇※3すると、チッピングやバリの増大、ブレード破損、異常磨耗、ワークの焼けなど、さまざまな不具合が発生します。

※1 ブレード先端の砥粒が摩滅し、ブレード表面から砥粒の突出がなくなること。このような状態になると、ブレードは正常な加工ができなくなります。

※2 ワークの切削屑やテープのりなどがブレード先端に付着し、砥粒の突出がなくなること。目潰れと同様に、ブレードは正常な加工ができなくなります。

※3 加工負荷は、細かい粒径を使用したり、送り速度を上げたりすることでも上昇します。加工負荷の上昇は、スピンドル電流値の上昇で確認できます。 - 使用可能なブレードのバリエーションが限定されます。目潰れ、目詰まり防止のために消耗しやすいボンド種のブレードを選択することになり、ブレードライフが短くなります。また砥粒径の選定においても、#320~#600程度の比較的大きな粒径を使う必要があります。

これら難削材加工におけるブレードダイシングの問題点を解決するために開発されたのが、超音波ダイシングです。

超音波ダイシング加工原理

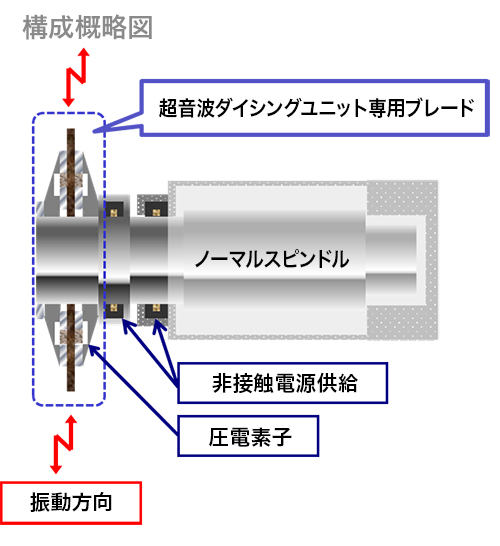

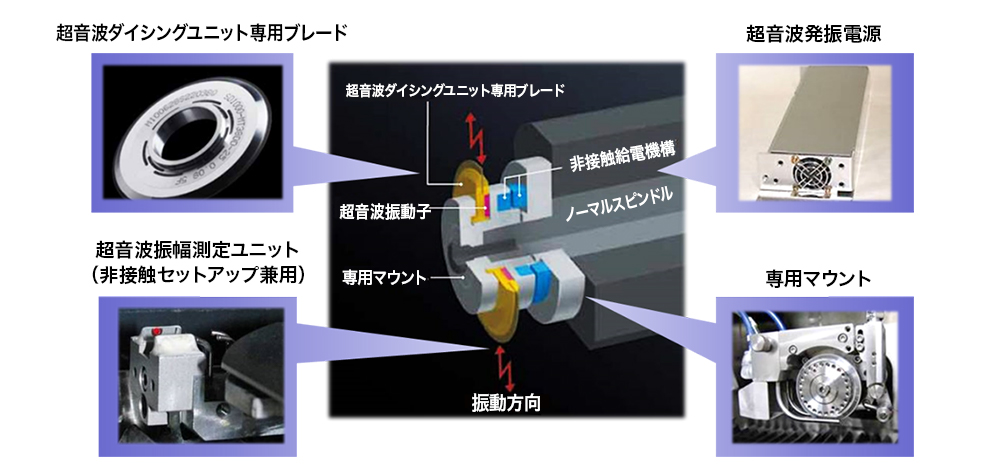

超音波ダイシングでは、超音波振動子を内蔵した専用のΦ2インチブレードを使用します。この専用ブレードは基台に特殊スリットが入っており、スピンドル自体には振動を伝えずに刃先を効率的かつ半径方向に振動させ、ブレード外径が膨らんだり縮んだりするような運動をします。(図1)

図1 超音波振動の発生メカニズム

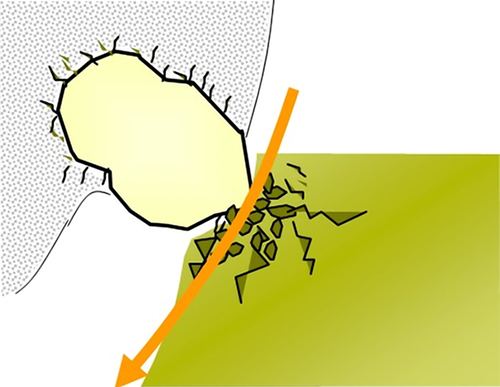

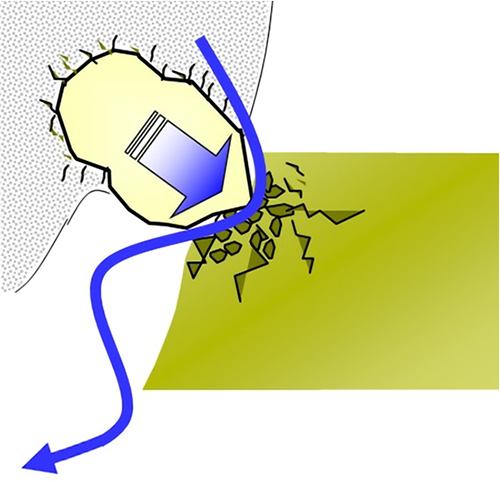

超音波振動により、ダイシングブレードが半径方向に瞬間的に伸縮することで、短時間に、砥粒がワークと大きな加速度で衝突を繰り返します。(図2) その結果、ブレードの半径方向に破砕層を発生させながら加工することになるため、加工負荷を大幅に低減できます。またこの振動により、ブレードとワークの間に隙間が生まれることから、砥粒の冷却状況が大きく改善され、目詰まり・目潰れ防止による加工品質やライフの向上が期待できます。

図2 超音波ダイシング加工メカニズム

-

一般的な切削加工

-

超音波ダイシング

超音波ダイシングのメリット

加工負荷を下げ、砥粒の冷却状況を改善させる効果により、さまざまなメリットが得られます。

-

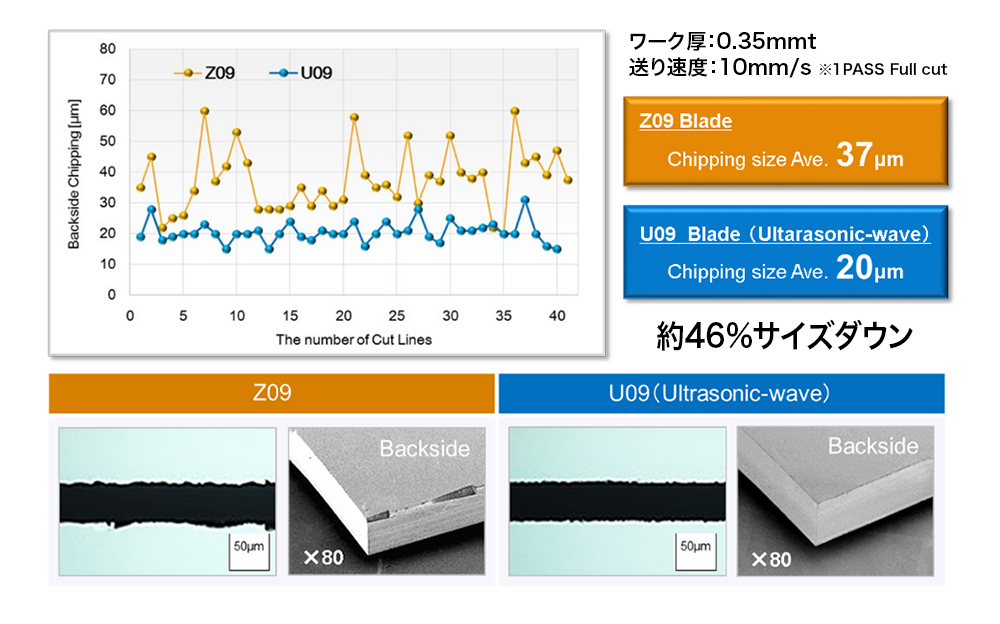

ブレード消耗が適正になることで、切削力を維持し、突発チッピングを抑制することができます。以下のSiCのフルカット実験では、チッピングを約半分に抑えられる結果が得られています。

- 樹脂や金属などの延性材料でも、砥粒の冷却効果や超音波による強い振動により切削屑がブレード先端に付着しにくくなり、目詰まりによる加工不良(バリの増大)を防ぎます。

- 強度は高いものの、目詰まりや目潰れが発生しやすい電鋳ボンドが使用可能となり、細粒径の使用も相まって、ブレード厚を薄くすることができます。その結果、材料歩留まりの向上が期待できます。

超音波ダイシングユニット 専用ブレード

超音波ダイシングを行うには専用ブレード、超音波発振電源、振幅測定ユニット、専用マウント&キャップ、専用ソフトの搭載が必要であり、これらを総称して超音波ダイシングユニットといいます。これらは新台だけでなく、お使いの装置に現地改造で後付けすることも可能です。ブレードのボンドタイプも一般的なブレードと同様、レジンボンド、メタルボンド、電鋳ボンドから選択でき、お客様のさまざまなご要望にお応えします。

対応機種

DAD3000シリーズ、DFD6000シリーズに搭載可能です。

詳細につきましてはお問い合わせ下さい。

お問い合わせ

ご質問・ご相談等ございましたら、お気軽にお問い合わせ下さい。